A fémek különféle kivitelben történő hatékony felhasználásához fontos tudni, hogy milyen erősek. A keménység a fémek és ötvözetek leggyakrabban számított minőségi jellemzője. Számos módszer létezik a meghatározására: Brinell, Rockell, Super-Rockwell, Vickers, Ludwik, Shor (Monotron), Martens. A cikk a Rockwell fivérek módszerével foglalkozik.

Mi a módszer

A Rockwell-módszer az anyagok keménységének vizsgálatára szolgáló módszer. A vizsgált elemre a mutató kemény hegyének behatolási mélységét számítják ki. Ebben az esetben a terhelés minden keménységi skálán ugyanaz marad. Általában 60, 100 vagy 150 kgf.

A tanulmány indikátorai tartós anyagból készült golyók vagy gyémánt kúpok. Lekerekített hegyes véggel és 120 fokos csúcsszöggel kell rendelkezniük.

Ez a módszer egyszerűnek és gyorsan reprodukálhatónak bizonyult. Ez előnyt jelent más módszerekkel szemben.

Előzmények

Ludwig bécsi kutatóprofesszor javasolta először a behúzás használatát a kutatáshozkeménység az anyagba való behatolással és a relatív mélység kiszámításával. Módszerét a Die Kegelprobe című 1908-as munka írja le.

Ennek a módszernek voltak hátrányai. Hugh és Stanley Rockwell testvérek új technológiát javasoltak, amely kiküszöböli a mérőrendszer mechanikai tökéletlenségéből adódó hibákat (hátrányok és felületi hibák, anyagok és alkatrészek szennyeződése). A professzorok feltaláltak egy keménységmérőt - egy olyan eszközt, amely meghatározza a behatolás relatív mélységét. Acél golyóscsapágyak tesztelésére használták.

A fémek keménységének meghatározása Brinell és Rockwell módszerével figyelmet érdemelt a tudományos közösségben. De a Brinell-módszer gyengébb volt - lassú volt, és nem használták edzett acélokhoz. Így ez nem tekinthető roncsolásmentes vizsgálati módszernek.

1919 februárjában a keménységmérőt 1294171 számon szabadalmaztatták. Ebben az időben a Rockwells egy golyóscsapágyas cégnél dolgozott.

1919 szeptemberében Stanley Rockwell elhagyta a céget, és New York államba költözött. Ott benyújtott egy kérelmet a készülék fejlesztésére, amelyet elfogadtak. 1921-re szabadalmaztatott és továbbfejlesztett új eszköz.

1922 végén Rockwell hőkezelő üzemet alapított, amely még mindig működik Connecticutban. 1993 óta az Instron Corporation tagja.

A módszer előnyei és hátrányai

Minden keménységszámítási módszer egyedi és alkalmazható bizonyos területeken. Brinell és Rockwell keménységi módszerekalapvetőek.

A módszernek számos előnye van:

- nagy keménységű kísérletek lehetősége;

- kisebb felületi sérülés a tesztelés során;

- egyszerű módszer, amely nem igényli a bemélyedés átmérőjének mérését;

- a tesztelési folyamat elég gyors.

Hibák:

- a Brinell és Vickers keménységmérőkhöz képest a Rockwell-módszer nem elég pontos;

- gondosan elő kell készítenie a minta felületét.

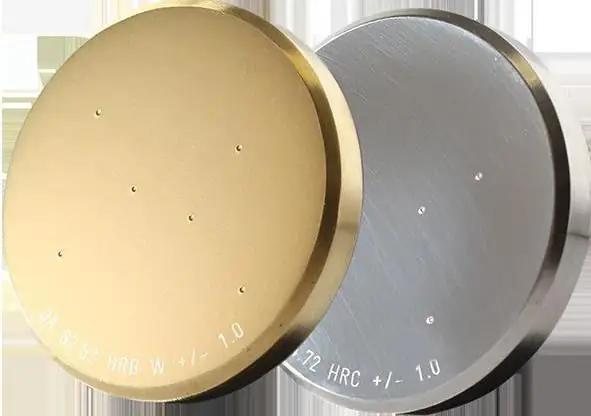

A Rockwell-skála szerkezete

A fémek keménységének Rockwell-módszerrel történő teszteléséhez mindössze 11 skálát vezettek le. Különbségük a hegy és a terhelés arányában van. A hegy nemcsak gyémántkúp lehet, hanem keményfém és volfrám ötvözetből vagy edzett acélból készült golyó is lehet gömb formájában. A telepítésben rögzített tippet azonosítónak nevezik.

A skálákat általában a latin ábécé betűivel jelöljük: A, B, C, D, E, F, G, H, K, N, T.

Az erőpróbákat a fő skálákkal végezzük - A, B, C:

- A skála: tesztelés gyémánt kúppal 60 kgf terheléssel. Megnevezés - HRA. Az ilyen vizsgálatokat vékony kemény anyagokra (0,3-0,5 mm) végzik;

- B skála: 100 kgf acélgolyós teszt. Megnevezés - HRB. A vizsgálatokat lágyított lágyacélon és színesfém ötvözeteken végzik;

- C skála: 150 kgf kúp teszt. Megnevezés - HRC. A vizsgálatokat közepesen kemény fémekre, edzett és edzett acélokra vagy 0,5 mm-nél nem vastagabb rétegekre végezzük.

Keménység módszer szerintRockwell-t általában HR-nek jelölik a skála harmadik betűjével (például HRA, HRC).

Számítási képlet

Az anyag keménysége befolyásolja a hegy behatolási mélységét. Minél keményebb a vizsgálati tárgy, annál kisebb lesz a behatolás.

Egy anyag keménységének számszerű meghatározásához képletre van szükség. Együtthatói a skálától függenek. A mérési hiba csökkentése érdekében el kell fogadni a bemélyedés behatolási mélységének relatív különbségét a fő és az előterhelés (10 kgf) alkalmazásának pillanatában.

A Rockwell keménységmérési módszer a következő képletet tartalmazza: HR=N-(H-h)/s, ahol a H-h különbség a bemélyedés relatív behatolási mélységét jelöli terhelés alatt (előzetes és fő), az érték: mm-ben számolva. N, s állandók, az adott skálától függenek.

Rockwell keménységmérő

A keménységmérő fémek és ötvözetek keménységének Rockwell-módszerrel történő meghatározására szolgáló eszköz. Ez egy gyémánt kúppal (vagy golyóval) ellátott eszköz, és az anyag, amelybe a kúpnak be kell kerülnie. Az ütközési erő beállításához egy súly is van rögzítve.

Az időjelző megjelenik. A folyamat két szakaszban zajlik: először a préselést 10 kgf erővel végezzük, majd erősebben. Nagyobb nyomáshoz kúpot használnak, kevesebbért labdát.

A vizsgálati anyagot vízszintesen helyezzük el. A gyémánt karral leeresztjük rá. A sima ereszkedés érdekében a készülék olajos lengéscsillapítóval ellátott fogantyút használ.

A fő betöltési idő általábananyagtól függően 3-6 másodperc. Az előtöltést mindaddig fenn kell tartani, amíg a teszteredmények nem állnak rendelkezésre.

A mutató nagy nyila az óramutató járásával megegyező irányban mozog, és tükrözi a kísérlet eredményét.

A gyakorlatban a legnépszerűbbek az ilyen rockwell keménységmérő modellek:

- Helyhez kötött eszközök „Metrotest” modell „ITR”, például „ITR-60/150-M”.

- Qness GmbH Q150R modell.

- Helyhez kötött automatizált eszköz TIME Group Inc, TH300 modell.

Tesztelési módszertan

A kutatás alapos előkészítést igényel. A fémek keménységének Rockwell módszerrel történő meghatározásakor a minta felületének tisztának, repedések és pikkelyek nélkül kell lennie. Fontos folyamatosan ellenőrizni, hogy a terhelés merőlegesen hat-e az anyag felületére, és stabilan áll-e az asztalon.

A kúp nyomásakor a lenyomatnak legalább 1,5 mm-nek, a labda megnyomásakor pedig 4 mm-nél nagyobbnak kell lennie. A hatékony számításokhoz a mintának 10-szer vastagabbnak kell lennie, mint a bemélyedés behatolási mélysége a fő terhelés eltávolítása után. Ezenkívül egy mintán legalább 3 vizsgálatot kell végezni, majd az eredményeket átlagolni kell.

Tesztlépések

Ahhoz, hogy a kísérlet pozitív eredménnyel és kis hibával járjon, kövesse a végrehajtás sorrendjét.

A keménység meghatározásának módszerével végzett kísérlet szakaszaiRockwell:

- Határozza meg a skála kiválasztását.

- Telepítse a szükséges behúzót, és töltse be.

- Végezzen két tesztnyomatot (nem szerepel az eredmények között) az eszköz és a minta telepítésének javításához.

- Helyezze el a referenciablokkot a műszerasztalon.

- Tesztelje az előterhelést (10 kgf), és állítsa vissza a skálát.

- Alkalmazza a főterhelést, várja meg a maximális eredményt.

- Vegye ki a terhelést, és olvassa le a kapott értéket a tárcsáról.

Az előírások lehetővé teszik egy minta vizsgálatát tömegtermékek tesztelésekor.

Ami befolyásolja a pontosságot

Bármely teszt elvégzése során számos tényezőt figyelembe kell venni. A Rockwell keménységérzékelésnek is megvannak a maga sajátosságai.

Tényezők, amelyekre figyelni kell:

- A próbadarab vastagsága. A kísérlet szabályai szerint tilos olyan mintát használni, amely nem éri el a csúcs behatolási mélységének tízszeresét. Vagyis ha a behatolási mélység 0,2 mm, akkor az anyagnak legalább 2 cm vastagnak kell lennie.

- A mintán lévő nyomatok között távolságnak kell lennie. Három átmérőjű a közeli nyomatok középpontja között.

- Figyelembe kell venni a tárcsán végzett kísérlet eredményének lehetséges változását, a kutató pozíciójától függően. Vagyis az eredményt egy nézőpontból kell leolvasni.

Mechanikai tulajdonságok a tesztekbenerő

Az anyagok szilárdsági jellemzőinek összefoglalása és feltárása, valamint a Rockwell keménységi módszerrel végzett keménységvizsgálat eredményeit olyan anyagtudósok szerezték, mint Davidenkov N. N., Markovets M. P. és mások.

A benyomódási keménységvizsgálat eredményei szerint a folyáshatár számítási módszereit alkalmazzák. Ezt az összefüggést a többszörös hőkezelésen átesett, magas krómtartalmú rozsdamentes acélokra számítják ki. Az átlagos eltérés értéke gyémánt behúzás esetén csak +0,9% volt.

Kutatások folynak az anyagok keménységgel kapcsolatos egyéb mechanikai tulajdonságainak meghatározására is. Például a szakítószilárdság (vagy szakítószilárdság), a valódi törési ellenállás és a relatív összehúzódás.

Alternatív módszerek a keménység meghatározására

A keménység mérése nem csak a Rockwell-módszerrel lehetséges. Vegye figyelembe az egyes módszerek főbb pontjait és különbségeit. Statikus terhelési teszt:

- Tanulmányi minták. A Rockell és Vickers módszerek viszonylag puha és nagy szilárdságú anyagok vizsgálatát teszik lehetővé. A Brinell-módszert 650 HBW-ig terjedő keménységű, lágyabb fémek vizsgálatára tervezték. A Super-Rockwell módszer lehetővé teszi a keménységvizsgálatot alacsony terhelés mellett.

- GOST. A Rockwell-módszer megfelel a GOST 9013-59, a Brinell-módszer - 9012-59, a Vickers-módszer - a 2999-75, a Shor-módszer - a GOST 263-75, a 24622-91, a 24621-91, az ASTM D2240, az ISO 868-85 szabványnak.

- Durométerek. A Rockwell és Shore kutatóinak eszközei egyszerűekhasználat és kis méret. A Vickers berendezés lehetővé teszi a nagyon vékony és kisméretű minták tesztelését.

A dinamikus nyomás alatti kísérleteket Martel, Poldi módszere szerint végeztük, Nikolaev függőleges ütőműszerrel, Schopper és Bauman rugós készülékkel és másokkal.

A keménység karcolással is mérhető. Az ilyen teszteket Barb fájl, Monters, Hankins, Birbaum microcharacterizer és mások segítségével végezték el.

Hiányosságai ellenére a Rockwell-módszert széles körben használják keménységvizsgálatra az iparban. Könnyen kivitelezhető, főként annak köszönhetően, hogy nem szükséges mikroszkóp alatt lemérni a nyomatot és polírozni a felületet. Ugyanakkor a módszer nem olyan pontos, mint Brinell és Vickers javasolt tanulmányai. A különböző módokon mért keménységnek van függősége. Vagyis a Rockwell effektív mértékegységek átválthatók Brinell egységekre. Jogszabályi szinten vannak olyan előírások, mint például az ASTM E-140, amelyek összehasonlítják a keménységi értékeket.