Annak érdekében, hogy az alkatrészek és mechanizmusok hosszú ideig és megbízhatóan szolgálhassanak, az anyagoknak, amelyekből készültek, meg kell felelniük a szükséges munkafeltételeknek. Ezért fontos ellenőrizni a fő mechanikai paramétereik megengedett értékeit. A mechanikai tulajdonságok közé tartozik a keménység, a szilárdság, az ütési szilárdság, a hajlékonyság. A fémek keménysége az elsődleges szerkezeti jellemző.

Koncepció

A fémek és ötvözetek keménysége az anyag azon tulajdonsága, hogy ellenállást kelt, amikor egy másik test behatol a felületi rétegeibe, amely nem deformálódik és nem esik össze a kísérő terhelés hatására (behúzódás). A következő céllal határozva:

- információk beszerzése az elfogadható tervezési jellemzőkről és működési lehetőségekről;

- az idő befolyása alatti állapot elemzése;

- hőkezelés eredményeinek nyomon követése.

A felület szilárdsága és öregedéssel szembeni ellenállása részben ettől a mutatótól függ. Fedezze fel eredetikéntanyag és kész alkatrészek.

Kutatási lehetőségek

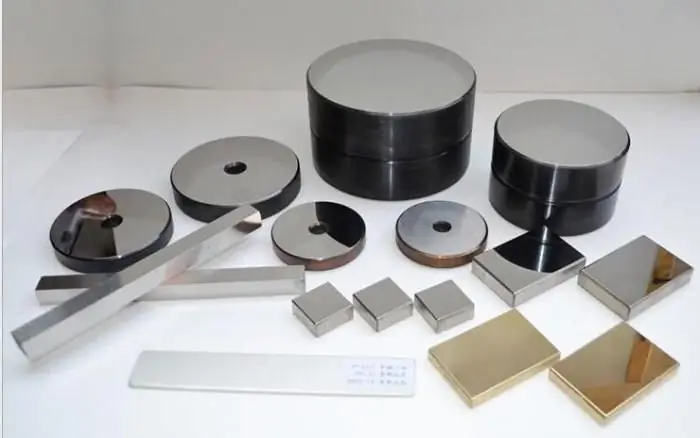

A mutató egy keménységi számnak nevezett érték. A fémek keménységének mérésére többféle módszer létezik. A legpontosabb kutatás különböző típusú számítások, behúzók és megfelelő keménységmérők használata:

- Brinell: a készülék lényege, hogy egy golyót a vizsgált fémbe vagy ötvözetbe nyomunk, kiszámoljuk a lenyomat átmérőjét, majd matematikailag kiszámítjuk a mechanikai paramétert.

- Rockwell: Golyót vagy gyémántkúpot használnak. Az érték skálán jelenik meg, vagy kiszámítja.

- Vickers: A fémkeménység legpontosabb mérése gyémánt piramishegy segítségével.

Speciális képletek és táblázatok vannak, amelyek meghatározzák a paraméteres megfeleléseket a különböző mérési módszerek mutatói között ugyanarra az anyagra vonatkozóan.

A mérési lehetőséget meghatározó tényezők

Laboratóriumi körülmények között, a szükséges felszereléssel a kutatási módszer kiválasztása a munkadarab bizonyos jellemzőitől függően történik.

- A mechanikai paraméter indikatív értéke. Szerkezeti acélokhoz és alacsony keménységű anyagokhoz 450-650 HB-ig a Brinell-módszert alkalmazzák; szerszámokhoz, ötvözött acélokhoz és egyéb ötvözetekhez - Rockwell; keményötvözetekhez - Vickers.

- A vizsgálati minta méretei. A különösen kicsi és kényes részeket vizsgáljukVickers keménységmérővel.

- A fém vastagsága a mérési ponton, különösen a karburált vagy nitridált réteg.

Minden követelményt és megfelelést a GOST dokumentált.

A Brinell-technika jellemzői

Fémek és ötvözetek keménységvizsgálata Brinell keménységmérővel a következő jellemzőkkel történik:

- Indenter - ötvözött acélból vagy volfrámkarbid ötvözetből készült golyó, 1, 2, 2, 5, 5 vagy 10 mm átmérőjű (GOST 3722-81).

- A statikus bemélyedés időtartama: öntöttvas és acél esetében - 10-15 s, színesfém ötvözeteknél - 30, 60 s időtartam is lehetséges, és bizonyos esetekben - 120 és 180 s.

- A mechanikai paraméter határértéke: 450 HB acélgolyóval mérve; 650 HB keményfém használata esetén.

- Lehetséges terhelések. A készletben található súlyok segítségével korrigálják a próbadarabon ható tényleges deformációs erőt. Minimális megengedett értékük: 153, 2, 187, 5, 250 N; maximum - 9807, 14710, 29420 N (GOST 23677-79).

Képletekkel, a kiválasztott golyó átmérőjétől és a vizsgált anyagtól függően, kiszámítható a megfelelő megengedett bemélyedési erő.

| Ötvözet típusa | Matematikai terhelésszámítás |

| Acél, nikkel és titánötvözetek | 30D2 |

| Öntöttvas | 10D2, 30D2 |

| Réz és rézötvözetek | 5D2, 10D2, 30D2 |

| Könnyűfémek és ötvözetek | 2, 5D2, 5D2, 10D2, 15D 2 |

| Ólom, ón | 1D2 |

Példa a jelölésekre:

400HB10/1500/20, ahol 400HB a fém Brinell-keménysége; 10 - golyó átmérője, 10 mm; 1500 - statikus terhelés, 1500 kgf; 20 - behúzás időszaka, 20 s.

A pontos számok megállapításához racionális ugyanazt a mintát több helyen megvizsgálni, és a kapott eredmények átlagának meghatározásával meghatározni az összesített eredményt.

Brinell keménységi teszt

A kutatási folyamat a következő sorrendben zajlik:

- Az alkatrész ellenőrzése, hogy megfelel-e a követelményeknek (GOST 9012-59, GOST 2789).

- Az eszköz állapotának ellenőrzése.

- A szükséges golyó kiválasztása, a lehetséges erő meghatározása, súlyok beállítása a kialakításához, behúzási periódus.

- A keménységmérő indítása és a minta deformációja.

- Mélyedés átmérőjének mérése.

- Tapasztalati számítás.

НВ=F/A, ahol F a terhelés, kgf vagy N; A - lenyomatterület, mm2.

НВ=(0, 102F)/(πDó), ahol D - golyó átmérője, mm; h - lenyomatmélység, mm.

A fémek ezzel a módszerrel mért keménysége empirikus kapcsolatban áll aszilárdsági paraméterek számítása. A módszer pontos, különösen lágyötvözeteknél. Alapvető fontosságú ezen mechanikai tulajdonság értékeinek meghatározására szolgáló rendszerekben.

A Rockwell-technika jellemzői

Ezt a mérési módszert a XX. század 20-as éveiben találták fel, automatizáltabban, mint az előző. Keményebb anyagokhoz használják. Fő jellemzői (GOST 9013-59; GOST 23677-79):

- 10 kgf elsődleges terhelés jelenléte.

- Fenntartási időszak: 10-60 s.

- Lehetséges mutatók határértékei: HRA: 20-88; HRB: 20-100; HRC: 20-70.

- A szám a keménységmérő tárcsáján látható, számtanilag is kiszámolható.

- Mérlegek és behúzók. A behúzó típusától és a megengedett legnagyobb statikus terheléstől függően 11 különböző skála létezik. Leggyakrabban használt: A, B és C.

A: Gyémánt kúpcsúcs, 120˚ pontszög, 60 kgf teljes statikus erő, HRA; vékony termékeket, főleg hengerelt termékeket vizsgálnak.

C: szintén 150 kgf HRC gyémántkúp, alkalmas kemény és edzett anyagokhoz.

B: 1,588 mm-es golyó edzett acélból vagy kemény volfrám-karbidból, terhelés 100 kgf, HRB, az izzított termékek keménységének értékelésére szolgál.

Golyó alakú hegy (1,588 mm) a Rockwell B, F, G mérlegekhez használható. Léteznek E, H, K mérlegek is, amelyekhez 3,175 mm átmérőjű golyó (GOST 9013-59) használatban van.

Minták száma,Rockwell keménységmérővel készült egy területen az alkatrész mérete korlátozza. Egy második vizsgálat megengedett az előző deformáció helyétől 3-4 átmérőnyi távolságban. A vizsgált termék vastagsága is szabályozott. Nem lehet kevesebb, mint a hegy behatolási mélységének 10-szerese.

Példa a jelölésekre:

50HRC - A fém Rockwell-keménysége, gyémántcsúccsal mérve, száma 50.

Rockwell-tanulmányi terv

A fémkeménység mérése egyszerűbb, mint a Brinell-módszer esetében.

- Egy alkatrész méreteinek és felületi jellemzőinek becslése.

- Az eszköz állapotának ellenőrzése.

- Határozza meg a hegy típusát és teherbírását.

- A minta beállítása.

- A primer erő megvalósítása az anyagon, 10 kgf.

- Teljes és megfelelő erőfeszítés.

- A fogadott szám leolvasása a tárcsa skáláján.

Matematikai számítással is lehetséges a mechanikai paraméter pontos meghatározása.

60 vagy 150 kgf terhelésű gyémántkúp használatakor:

HR=100-((H-ó)/0, 002;

100 kgf erejű golyóval végzett teszteléskor:

HR=130-((H-ó)/0, 002, ahol h a bemélyedés behatolási mélysége 10 kgf elsődleges erő mellett; H a bemélyedés behatolási mélysége teljes terhelésnél; A 0, 002 egy olyan együttható, amely a hegy mozgásának mértékét szabályozza, ha a keménységi szám 1 egységgel változik.

Rockwell módszere egyszerű, de nem elég pontos. Ugyanakkor képes mérni a keményfémek és ötvözetek mechanikai tulajdonságait.

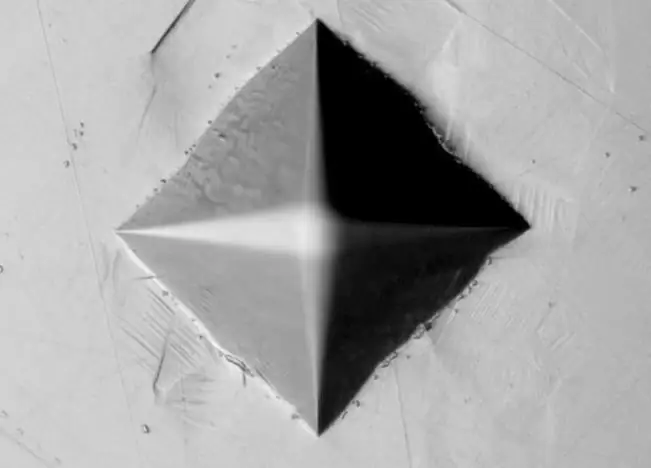

A Vickers technika jellemzői

A fémek keménységének meghatározása ezzel a módszerrel a legegyszerűbb és legpontosabb. A keménységmérő munkája egy gyémánt piramis csúcsának a mintába való bemélyedésén alapul.

Fő jellemzők:

- Behúzás: 136°-os csúcsú gyémánt piramis.

- Maximális megengedett terhelés: ötvözött öntöttvas és acél esetében - 5-100 kgf; rézötvözetekhez - 2,5-50 kgf; alumíniumhoz és az azon alapuló ötvözetekhez - 1-100 kgf.

- Statikus terheléstartási időszak: 10-15 s.

- Tesztelt anyagok: 450-500 HB-nél nagyobb keménységű acél és színesfémek, beleértve a kémiai hőkezelés utáni termékeket is.

Példa a jelölésekre:

700HV20/15, ahol 700HV a Vickers keménységi szám; 20 - terhelés, 20 kgf; 15 - statikus erőfeszítés időtartama, 15 s.

Vickers-tanulmányi sorrend

Az eljárás rendkívül egyszerű.

- Ellenőrizze a mintát és a műszereket. Különös figyelmet kell fordítani az alkatrész felületére.

- A megengedett erőfeszítés kiválasztása.

- A tesztanyag telepítése.

- A keménységmérő üzembe helyezése.

- Olvassa le az eredményt a tárcsán.

A matematikai számítás ezzel a módszerrel a következő:

HV=1, 8544(F/d2), ahol F a terhelés,kgf; d a lenyomatátlók hosszának átlagos értéke, mm.

Lehetővé teszi fémek, vékony és kisméretű alkatrészek keménységének mérését, miközben az eredmény nagy pontosságát biztosítja.

A skálák közötti átmenet módszerei

Miután speciális berendezéssel meghatározta a nyomat átmérőjét, a táblázatok segítségével meghatározhatja a keménységet. A fémek keménységi táblázata bizonyítottan segíti ennek a mechanikai paraméternek a kiszámítását. Tehát, ha a Brinell-érték ismert, a megfelelő Vickers- vagy Rockwell-szám könnyen meghatározható.

Példa néhány egyező értékre:

| Nyomtatási átmérő, mm | Kutatási módszer | ||||

| Brinell | Rockwell | Vickers | |||

| A | C | B | |||

| 3, 90 | 241 | 62, 8 | 24, 0 | 99, 8 | 242 |

| 4, 09 | 218 | 60, 8 | 20, 3 | 96, 7 | 218 |

| 4, 20 | 206 | 59, 6 | 17, 9 | 94, 6 | 206 |

| 4, 99 | 143 | 49, 8 | - | 77, 6 | 143 |

A fémek keménységi táblázata kísérleti adatok alapján készült, és nagy pontosságú. A Brinell-keménység grafikus függőségei is vannak a vas-szén ötvözet széntartalmától. Tehát az ilyen függőségeknek megfelelően a 0,2%-os széntartalmú acél esetében ez 130 HB.

Mintakövetelmények

A GOST követelményeinek megfelelően a vizsgált alkatrészeknek meg kell felelniük a következő jellemzőknek:

- A munkadarabnak laposnak kell lennie, szilárdan feküdnie kell a keménységmérő asztalán, széleinek simának vagy gondosan megmunkáltnak kell lennie.

- A felületnek minimális érdességűnek kell lennie. Csiszolni és tisztítani kell, beleértve a kémiai vegyületeket is. Ugyanakkor a megmunkálási folyamatok során fontos megakadályozni a munkakeményedés kialakulását és a kezelt réteg hőmérsékletének emelkedését.

- Az alkatrésznek meg kell felelnie a keménység paraméteres tulajdonságok alapján történő meghatározására kiválasztott módszernek.

Az elsődleges követelmények teljesítése a pontos mérés előfeltétele.

A fémek keménysége fontos alapvető mechanikai tulajdonság, amely meghatározza néhány egyéb mechanikai és technológiai tulajdonságukat, a korábbi feldolgozási folyamatok eredményeit, az időtényezők hatását és a lehetséges működési feltételeket. A kutatási módszertan megválasztása a minta hozzávetőleges jellemzőitől függ, annakparaméterek és kémiai összetétel.