Mi az a desztilláció? Ez az a folyamat, amikor a folyadék gőzzé alakul, amely aztán visszacsapódik folyékony formává. A legegyszerűbb példa a víz desztillációja, ahol a vízforraló gőze cseppek formájában lerakódik egy hideg felületre.

Alkalmazás és előzmények

A desztillációt folyadékok nem illékony szilárd anyagoktól való elválasztására használják, például szeszes italok erjesztett anyagokból történő lepárlásakor, vagy két vagy több különböző forráspontú folyadék elválasztására, például benzin, kerozin és kenőanyagok gyártásánál. kőolajból. Egyéb ipari alkalmazások közé tartozik a vegyi anyagok, például a formaldehid és a fenol, valamint a tengervíz sótalanítása.

A desztillációs eljárást valószínűleg az ókori kísérletezők használták. Arisztotelész (Kr. e. 384-322) említette, hogy a tengervíz elpárologtatásával tiszta víz nyerhető. Idősebb Plinius (i.sz. 23-79) egy primitív kondenzációs módszert írt le, amelyben a gyanta hevítésével nyert olajat gyapjúra gyűjtikalembic.

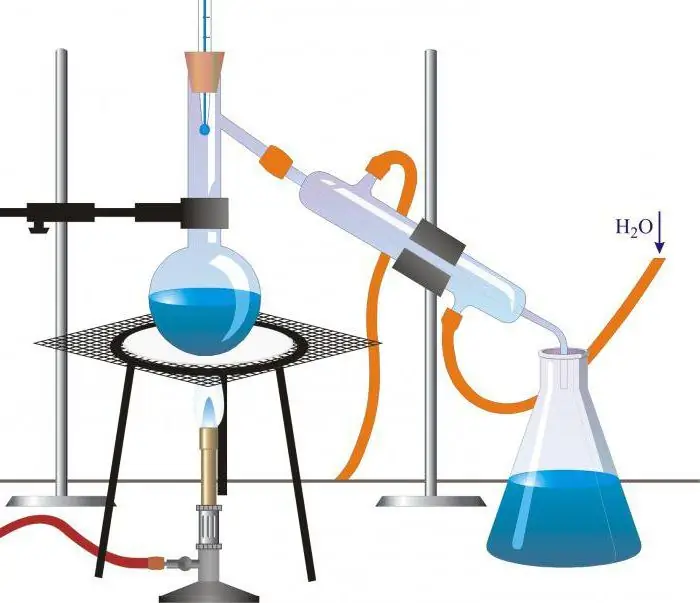

Egyszerű lepárlás

Az ipari és laboratóriumi kutatásokban használt desztillációs módszerek többsége az egyszerű desztilláció változata. Ez az alaptechnológia egy kockát vagy retortát használ, amelyben a folyadékot felmelegítik, egy kondenzátort a gőz hűtésére és egy edényt a desztillátum összegyűjtésére. Ha anyagkeveréket hevítenek, először a legillékonyabb vagy a legalacsonyabb forráspontú anyagot desztillálják le, majd a többit desztillálják, vagy egyáltalán nem desztillálják. Egy ilyen egyszerű berendezés kiválóan alkalmas nem illékony komponenseket tartalmazó folyadékok tisztítására, és meglehetősen hatékony a különböző forráspontú anyagok szétválasztására. Laboratóriumi használatra a készülék egyes részei általában üvegből készülnek, és dugókkal, gumitömlőkkel vagy üvegcsövekkel vannak összekötve. Ipari méretekben a berendezések fémből vagy kerámiából készülnek.

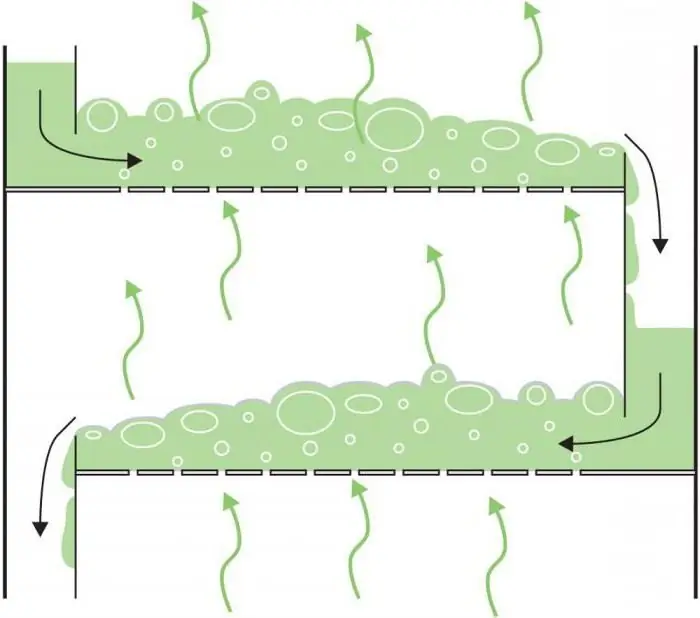

Frakcionális desztilláció

A frakcionált vagy differenciális desztillációnak nevezett módszert az olajfinomításhoz fejlesztették ki, mivel az egyszerű desztilláció olyan folyadékok elválasztására, amelyek forráspontja alig különbözik, nem hatékony. Ebben az esetben a gőzök ismételten lecsapódnak és elpárolognak egy szigetelt függőleges tartályban. Különleges szerepük van itt a szárazgőzölőknek, a frakcionált oszlopoknak és a kondenzátoroknak, amelyek lehetővé teszik a kondenzátum egy részének visszavezetését a desztillálóba. A cél a keverék felszálló különböző fázisai közötti szoros érintkezés elérése úgy, hogycsak a legillékonyabb frakciók gőz formájában jutottak el a vevőhöz, a többi pedig folyadék formájában tért vissza a kocka felé. Az illékony komponensek ilyen ellenáramok közötti érintkezés eredményeként történő tisztítását egyenirányításnak vagy dúsításnak nevezzük.

Többszörös lepárlás

Ezt a módszert többlépcsős villanópárologtatásnak is nevezik. Ez az egyszerű desztilláció egy másik fajtája. Például nagy kereskedelmi sótalanító üzemekben víz desztillálására használják. A folyadék gőzzé alakítása nem igényel melegítést. Egyszerűen átfolyik egy magas légköri nyomású tartályból egy alacsonyabb nyomású tartályba. Ez gyors párolgáshoz vezet, amit a gőz folyadékká kondenzációja kísér.

Vákuumos desztilláció

A csökkentett nyomású eljárás egyik változata vákuumszivattyút használ a vákuum létrehozására. Ezt a "vákuumdesztillációnak" nevezett módszert néha olyan anyagoknál alkalmazzák, amelyek általában magas hőmérsékleten forralnak, vagy normál körülmények között forralva bomlanak.

A vákuumszivattyúk nyomást hoznak létre az oszlopban, amely sokkal alacsonyabb, mint a légköri nyomás. Rajtuk kívül vákuumszabályozókat is használnak. A paraméterek gondos ellenőrzése nagyon fontos, mert az elválasztás hatékonysága az adott hőmérsékleten és nyomáson a relatív illékonyság különbségétől függ. A beállítás módosítása hátrányosan befolyásolhatja a folyamat előrehaladását.

A vákuumdesztilláció jól ismert a finomítókban. A hagyományos desztillációs módszerek elkülönülnekkönnyű szénhidrogének és nehéz szénhidrogénekből származó szennyeződések. A visszamaradó terméket vákuumdesztillációnak vetjük alá. Ez lehetővé teszi a magas forráspontú szénhidrogének, például olajok és viaszok alacsony hőmérsékleten történő elválasztását. A módszert hőérzékeny szerves vegyszerek elválasztására és szerves oldószerek kinyerésére is használják.

Mi az a gőzdesztilláció?

A gőzdesztilláció egy alternatív desztillációs módszer a normál forráspont alatti hőmérsékleten. Akkor használják, ha a desztillált anyag nem elegyedik, és nem lép kémiai reakcióba vízzel. Ilyen anyagok például a zsírsavak és a szójababolaj. A desztilláció során gőzt vezetnek a folyadékba, ami felmelegíti és párolgást okoz.

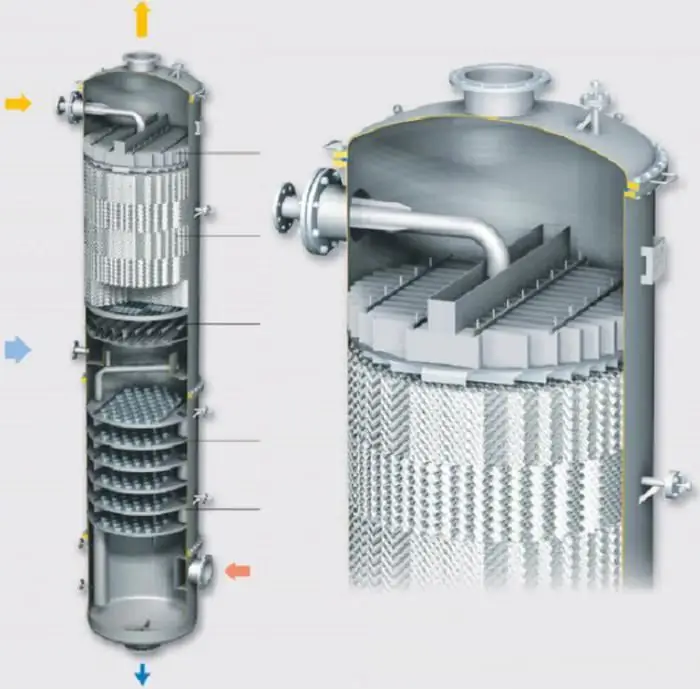

Desztilláció töltött oszlopban

Bár a töltött oszlopokat leggyakrabban abszorpcióra használják, de gőz-folyadék keverékek desztillálására is használják. Ez a kialakítás nagy érintkezési felületet biztosít, ami növeli a rendszer hatékonyságát. Az ilyen szerkezet másik neve desztillációs oszlop.

A működési elv a következő. A különböző illékonyságú komponensek nyers keverékét az oszlop közepére tápláljuk. A folyadék a fúvókán keresztül lefelé áramlik, a gőz pedig felfelé mozog. A tartály alján lévő keverék belép az előmelegítőbe, és gőzzel távozik. A gáz a tölteléken keresztül felrohan, felveszi a folyadék legillékonyabb komponenseit, kilép az oszlopból és belép a kondenzátorba. A cseppfolyósítás után a termék belépa váladékgyűjtőbe, ahol desztillátummá és öntözésre használt frakcióvá válik szét.

A különböző koncentrációk hatására kevésbé illékony komponensek jutnak át a gőzfázisból a folyékony fázisba. A fúvóka növeli az érintkezés időtartamát és területét, ami növeli az elválasztás hatékonyságát. A kilépésnél a gőz a maximális mennyiségű illékony komponenst tartalmazza, míg a folyadékban ezek koncentrációja minimális.

A fúvókákat ömlesztve és csomagokban töltik fel. A töltőanyag alakja lehet véletlenszerű vagy geometriailag strukturált. Inert anyagból, például agyagból, porcelánból, műanyagból, kerámiából, fémből vagy grafitból készül. A töltőanyag mérete általában 3-75 mm, és nagy felülettel érintkezik a gőz-folyadék keverékkel. Az ömlesztett töltés előnye a nagy áteresztőképesség, a nagy nyomásállóság és az alacsony költség.

A fém töltőanyagok nagy szilárdságúak és jó nedvesíthetőségűek. A kerámiák nedvesíthetősége még nagyobb, de nem olyan erős. A műanyagok elég erősek, de alacsony áramlási sebességnél nem nedvesednek jól. Mivel a kerámia töltőanyagok ellenállnak a korróziónak, olyan magas hőmérsékleten használják őket, amelyet a műanyag nem képes ellenállni.

A csomagoló fúvókák strukturált hálók, amelyek méretei megfelelnek az oszlop átmérőjének. Hosszú csatornákat biztosít a folyadék- és gőzáramláshoz. Drágábbak, de lehetővé teszik a nyomásesések csökkentését. A csomagolt fúvókák előnyösek alacsony áramlási sebességeknél és alacsony nyomású körülmények között. Általában fából, fémlemezből vagy szövött hálóból készülnek.

Az oldószervisszanyerő és a petrolkémiai iparban használják.

Desztilláció a desztillációs oszlopban

A legszélesebb körben használt oszloptípus. A lemezek száma a kívánt tisztaságtól és az elválasztás bonyolultságától függ. Befolyásolja a desztillációs oszlop magasságát.

Működésének elve a következő. A keveréket az oszlop magasságának közepén adagoljuk. A koncentrációkülönbség hatására a kevésbé illékony komponensek a gőzáramból a folyadékáramba jutnak. A kondenzátorból kilépő gáz tartalmazza a legtöbb illékony anyagot, míg a kevésbé illékony anyagok a fűtőberendezésen keresztül távoznak a folyadékáramba.

Az oszlopban lévő lemezek geometriája befolyásolja a keverék különböző fázisállapotai közötti érintkezés mértékét és típusát. Szerkezetileg szita, szelep, kupak, rács, kaszkád, stb. A gőz számára lyukakkal ellátott szitatálcák nagy teljesítményt biztosítanak alacsony költséggel. Az olcsóbb szeleptálcák, amelyekben a nyílások nyitó- és zárószelepekkel vannak ellátva, hajlamosak az anyaglerakódások miatti eltömődésre. A kupakok kupakkal vannak felszerelve, amelyek lehetővé teszik a gőz átjutását a folyadékon apró lyukakon keresztül. Ez a legfejlettebb és legdrágább technológia, amely alacsony áramlási sebesség mellett is hatékony. A folyadék az egyik tálcából a másikba áramlik a függőleges lefolyócsöveken.

A táblázat oszlopait gyakran használják az oldószerek visszanyerésére a technológiai hulladékokból. A szárítási művelet során a metanol kinyerésére is használják. A víz folyékony termékként jön ki, az illékony szerves hulladék pedig gőzfázisba kerül. Ez a desztillációs oszlopban végzett desztilláció.

Kriogén desztilláció

A kriogén desztilláció az általános desztillációs módszerek alkalmazása folyékony halmazállapotúra hűtött gázokra. A rendszer -150 °C alatti hőmérsékleten működik. Ehhez hőcserélőket és tekercseket használnak. Az egész szerkezetet kriogén blokknak nevezik. A cseppfolyósított gázok belépnek az egységbe, és nagyon alacsony hőmérsékleten desztillálódnak. A kriogén desztillációs oszlopok csomagolhatók és csomagolhatók. A szakaszos kialakítást részesítjük előnyben, mivel az ömlesztett anyag kevésbé hatékony alacsony hőmérsékleten.

A kriogén desztilláció egyik fő alkalmazása a levegő szétválasztása alkotó gázokra.

Extraktív desztilláció

Az extrakciós desztilláció során további vegyületeket használnak, amelyek oldószerként változtatják a keverék egyik összetevőjének relatív illékonyságát. Az extrakciós oszlopban az elválasztandó anyagokhoz oldószert adnak. A betáplált áram kinyerendő komponense egyesül az oldószerrel és a folyadékfázisban távozik. A másik komponens elpárolog és a desztillátumba kerül. Második nekifutásegy másik oszlop lehetővé teszi az anyag elválasztását az oldószertől, amely ezután visszatér az előző szakaszhoz, hogy megismételje a ciklust.

Extraktív desztillációt használnak a közeli forráspontú vegyületek és azeotróp keverékek elkülönítésére. Az extrakciós desztilláció a tervezés bonyolultsága miatt nem annyira elterjedt az iparban, mint a hagyományos desztilláció. Példa erre a cellulóz előállítási eljárása. A szerves oldószer elválasztja a cellulózt a lignintől, és egy második desztilláció során tiszta anyag keletkezik.