A termékek minőségellenőrzése az ingatlangazdálkodási rendszer lényeges része. A gyártás minden szakaszában egyedi követelmények vonatkoznak a különböző típusú termékekre, és így a felhasznált anyagokra is. Kezdetben a fő követelmények elsősorban a pontosság és az erő volt, de az ipar fejlődésével és a gyártott berendezések bonyolításával sokszorosára nőtt azoknak a jellemzőknek a száma, amelyek esetében elutasítható.

A roncsolásmentes vizsgálati módszerek továbbfejlesztésének köszönhetően lehetővé vált a termékek funkcionális képességeinek ellenőrzése azok tönkretétele nélkül. A végrehajtás típusai és módszerei lehetővé teszik számos paraméter értékelését a termék integritásának megsértése nélkül, ezért a lehető legpontosabban. Ma már egyetlen technológiai folyamatnak sincs joga a felelős termékek előállítására jól kialakított irányítási rendszer nélkül az iparban bevezetni.

A roncsolásmentes tesztelés fogalma

Ez a folyamat a következők halmazaként értendőolyan tesztek, amelyeknek a tárgyat közvetlenül alávetik, miközben megőrzik teljesítményét az anyag sérülése nélkül. A ma létező roncsolásmentes vizsgálat minden típusának és módszerének fő célja az ipari biztonság biztosítása a berendezések, épületek és építmények műszaki állapotának ellenőrzésével. Ezeket nemcsak a gyártás (építés) szakaszában végzik, hanem az időben történő és minőségi karbantartás és javítás érdekében is.

Így a GOST szerinti különféle roncsolásmentes vizsgálatok mérhetik a termékek geometriai paramétereit, értékelhetik a felületkezelés minőségét (például érdesség), az anyag szerkezetét és kémiai összetételét, jelenlétét különféle hibáktól. A megszerzett adatok időszerűsége és megbízhatósága lehetővé teszi a technológiai folyamat beállítását és versenyképes termékek előállítását, valamint a pénzügyi veszteségek megelőzését.

Ellenőrzési követelmények

Ahhoz, hogy a roncsolásmentes vizsgálat minden típusának eredménye releváns és hatékony legyen, bizonyos követelményeknek meg kell felelnie:

- végrehajtásának lehetősége a gyártás minden szakaszában, a termékek üzemeltetése és javítása során;

- egy adott gyártásnál a megadott paraméterek maximális számán kell az ellenőrzést elvégezni;

- az ellenőrzésre fordított időt ésszerűen össze kell kapcsolni a gyártási folyamat egyéb lépéseivel;

- az eredmények megbízhatóságának nagyon magasnak kell lennie;

- bya technológiai folyamatirányítás lehetőségeit gépesíteni és automatizálni kell;

- a roncsolásmentes vizsgálatok során használt eszközök és berendezések megbízhatóságát, típusait és felhasználási feltételeit változtatnunk kell;

- módszerek egyszerűsége, gazdasági és műszaki elérhetőség.

Alkalmazások

A GOST szerinti roncsolásmentes vizsgálat típusainak és módszereinek teljes választékát a következő célokra használják:

- kritikus alkatrészek és szerelvények hibáinak észlelése (atomreaktorok, repülőgépek, víz alatti és felszíni vízi járművek, űrhajók stb.);

- hosszú távú üzemeltetésre tervezett eszközök defektoszkópiája (kikötői létesítmények, hidak, daruk, atomerőművek és egyebek);

- a fémek roncsolásmentes vizsgálati módszereivel végzett kutatás, szerkezetük típusai és a termékek lehetséges hibái a technológia fejlesztése érdekében;

- a legnagyobb felelősségű blokkok és berendezések (például atomerőművek kazánjai) hibák előfordulásának folyamatos ellenőrzése.

A roncsolásmentes vizsgálatok típusainak osztályozása

A berendezések működési elvei, valamint a fizikai és kémiai jelenségek alapján minden módszer tíz típusra oszlik:

- akusztikus (különösen ultrahangos);

- vibroakusztikus;

- áthatoló anyagokkal (kapilláris és szivárgás ellenőrzése);

- mágneses (vagy mágneses részecske);

- optikai (vizuális-optikai);

- sugárzás;

- rádióhullám;

- termikus;

- elektromos;

- Örvényáram (vagy elektromágneses).

A GOST 56542 szerint a fent felsorolt roncsolásmentes vizsgálatok típusai és módszerei a következő jellemzők szerint tovább vannak osztva:

- anyagok vagy fizikai mezők kölcsönhatásának sajátosságai ellenőrzött tárggyal;

- elsődleges információt nyújtó paraméterek;

- elsődleges információ.

Akusztikus módszerek

A roncsolásmentes vizsgálat típusainak és módszereinek a GOST R 56542-2015 szerinti osztályozása szerint ez a típus a gerjesztett és (vagy) ellenőrzött objektumban keletkező rugalmas hullámok elemzésén alapul.. Ha 20 kHz-nél nagyobb frekvenciatartományt használnak, az "ultrahang" kifejezés használható az "akusztikus" helyett.

A roncsolásmentes vizsgálatok akusztikus típusa két nagy csoportra oszlik.

Először - az akusztikus hullámok kibocsátásán és vételén alapuló módszerek. A vezérléshez mozgó- és állóhullámokat vagy a szabályozott tárgy rezonáns rezgéseit használják. Ezek a következők:

- Árnyék módszer. A hiba jelenlétét a vett jel gyengülése vagy a regisztráció késése a hiba ultrahanghullámok általi kerekítése miatt észleli.

- Echo módszer. A hiba fennállását a hiba által visszavert jel érkezési ideje és a tárgy felületei határozzák meg, ami lehetővé teszi a hiba helyének meghatározását az anyag térfogatában.

- Tükör-árnyék módszer. Ez az árnyék módszer egy változata, amely a következő eszközöket használjavisszhang módszer. A gyenge jel is a hiba jele.

- Impedancia módszer. Ha a termékben hiba van, akkor felületének egy bizonyos területének impedanciája csökken, mintha meglágyulna. Ez befolyásolja a rúd rezgésének amplitúdóját, a végén lévő mechanikai feszültséget, a rezgések fázisát és frekvenciájának eltolódását.

- Rezonancia módszer. Fontos a filmbevonat vastagságának mérésénél. A hibát úgy találják meg, hogy a keresőt a termék felületén mozgatják, jelezve a jel gyengülését vagy a rezonancia eltűnését.

- A szabad rezgések módszere. A tesztelés során elemzik a minta természetes lengéseinek frekvenciáit, amelyek a rá gyakorolt hatás következtében lépnek fel.

A második csoportba a termékekben és anyagokban keletkező hullámok regisztrálásán alapuló módszerek tartoznak:

- Akusztikus kibocsátás. A repedések kialakulása és kialakulása során fellépő hullámok regisztrálásán alapul. A veszélyes hibák a jelek frekvenciájának és amplitúdójának növekedéséhez vezetnek egy adott frekvenciatartományban.

- Zaj-rezgés módszer. Ez abból áll, hogy működés közben megfigyeljük a mechanizmus vagy részei frekvenciaspektrumát.

A roncsolásmentes vizsgálatnak a fent megadott osztályozási típusai és módszerei többféle célra használhatók. A kis vastagságú hengerelt fém, gumitermékek, üvegszál, beton paramétereinek meghatározásához az árnyékmódszer a legalkalmasabb. Jelentős hátránya, hogy a termékhez két oldalról kell hozzáférni. Egyirányú hozzáféréssela minta tükör-árnyék vagy rezonancia módszert használhat. Ez a két típus kiválóan alkalmas a hegesztett kötések roncsolásmentes vizsgálatára, valamint az akusztikus kibocsátásra. Az impedancia módszer, valamint a szabad vibrációs módszer az üvegből, fémből és műanyagból készült ragasztott és forrasztott termékek minőségét ellenőrzi.

Kapilláris módszerek

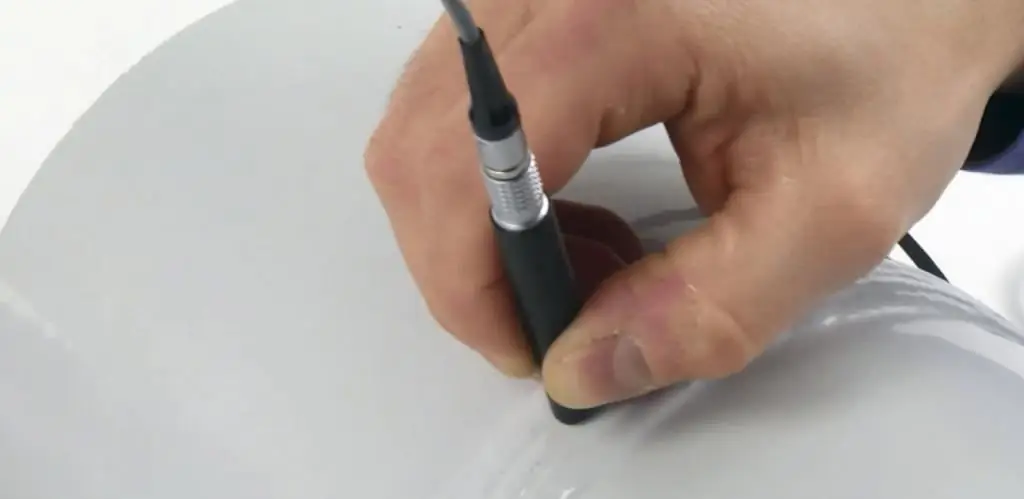

A roncsolásmentes vizsgálat típusainak és módszereinek a GOST R 56542-2015 szerinti osztályozása szerint a kapilláris módszerek a behatoló anyagokkal végzett vizsgálathoz kapcsolódnak.

Különleges folyadékok, úgynevezett indikátorok cseppeinek behatolásán alapulnak a hibák üregébe. A módszer az alkatrész felületének megtisztítására és áthatoló folyadék felvitelére korlátozódik. Ebben az esetben az üregeket feltöltik, majd a folyadékot eltávolítják a felületről. A többit egy előhívó észleli, amely indikátormintát képez a hibák helyéről.

A kapilláris típusú roncsolásmentes vizsgálat érzékenysége nagymértékben függ a hibakereső anyagok megválasztásától, ami kötelezővé teszi azok előzetes ellenőrzését. A megoldások indikátorképességét néhány standard megoldással összevetjük. Az előhívók fehérségét baritlappal (fehérségi szabvány) összehasonlítva ellenőrizzük.

A kapilláris módszerek előnye, hogy különböző környezeti hőmérsékletű terepi és laboratóriumi körülmények között is alkalmazhatók. A felületi hibákat azonban csak kitöltetlen üregekkel képesek felismerni. A kapilláris módszerek alkalmazhatókkülönböző formájú fém és nem fém alkatrészek hibáinak észlelése.

Mágneses módszerek

A hiba felett keletkező mágneses mezők regisztrálásán, illetve a vizsgált termékek mágneses tulajdonságainak meghatározásán alapulnak. A mágneses módszerek lehetővé teszik a repedések, tekercsek és egyéb hibák, például a ferromágneses acélok és öntöttvasak mechanikai jellemzőinek megtalálását.

A roncsolásmentes típusok és ellenőrzési módszerek GOST-ban elérhető osztályozása a mágneses ág következő alfajokra való felosztását írja elő:

- magnetográfiai (a mezők regisztrálása indikátorként ferromágneses film segítségével történik);

- mágneses részecske (a mágneses mezők elemzése ferromágneses porral vagy mágneses szuszpenzióval történik);

- magnetorellenállás (a szórt mágneses mezők regisztrálását magnetorellenállások végzik);

- indukciós típusú mágneses roncsolásmentes vizsgálat (az indukált EMF nagyságát vagy fázisát figyelik);

- ponderomotive (a mágneses visszahívás ereje egy ellenőrzött objektumból rögzítésre kerül);

- ferro-szonda (a mágneses térerősség fluxgates segítségével történő mérése alapján);

- Hall-effektus módszer (a mágneses tereket Hall-érzékelők regisztrálják).

Optikai módszerek

A roncsolásmentes vizsgálat azon típusát, amely a fénysugárzás tárgyra gyakorolt hatására történik, és ennek a műveletnek az eredményeit regisztrálják, optikainak nevezzük. Hagyományosan a módszerek három csoportja létezik:

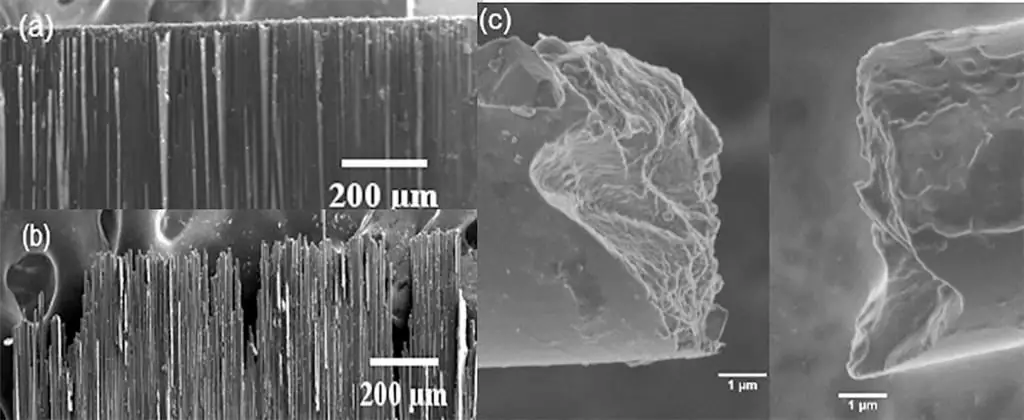

A vizuális (valamint a vizuális-optikai módszer) a kezelő (laboratóriumi asszisztens) személyes tulajdonságain alapul: tapasztalat, készség, látás. Nagyon hozzáférhető és könnyen kivitelezhető, ami megmagyarázza mindenütt jelenlétét. A vizuális vezérlés optikai eszközök nélkül történik. Hatékony nagyméretű tárgyakon a durva hibák, a geometria és a méretek megsértésének észlelésére. A vizuális-optikai elemzést optikai segédeszközökkel, például nagyítóval vagy mikroszkóppal végezzük. Kevésbé produktív, ezért általában vizuálisal kombinálják

- A fotometriai, denzitometriai, spektrális és televíziós módszerek műszeres méréseken alapulnak, és kisebb szubjektivitás jellemzi őket. Az ilyen típusú optikai roncsolásmentes vizsgálatok nélkülözhetetlenek a geometriai méretek, felületek méréséhez, a csillapítási együttható szabályozásához, az áteresztőképesség vagy a visszaverődés értékeléséhez, a hibaészleléshez.

- Az interferencia, diffrakció, fáziskontraszt, refraktometriás, nefelometrikus, polarizációs, stroboszkópos, holografikus módszerek a fény hullámtulajdonságain alapulnak. Segítségükkel vezérelheti a fénysugárzásra átlátszó vagy áttetsző anyagokból készült termékeket.

Sugárzási módszerek

Az ionizáló elektromágneses sugárzás tárgyra gyakorolt hatásán alapul, amelyet a művelet paramétereinek regisztrálása és a szabályozás eredményeinek összegzése követ. A roncsolásmentes vizsgálatok sugárzási típusához különféle sugárzásokat alkalmaznak, amelyek kvantumaik leírását teszik lehetővé a következő fizikai mennyiségekkel: frekvencia, hullámhossz ill.energia.

A terméken áthaladó röntgen- vagy gamma-sugárzás, valamint a neutrínó fluxusok különböző mértékben gyengülnek a hibás és hibamentes szakaszokon. Lehetővé teszik a hibák belső jelenlétének megítélését. Sikeresen használhatók hegesztett és forrasztott varratok, hengerelt termékek ellenőrzésére.

A roncsolásmentes vizsgálatok sugárzási típusai biológiai veszélyt rejtenek magukban, és rejtetten járnak el. Ehhez be kell tartani a munkavédelmi és biztonsági előírások szervezeti és egészségügyi normáit.

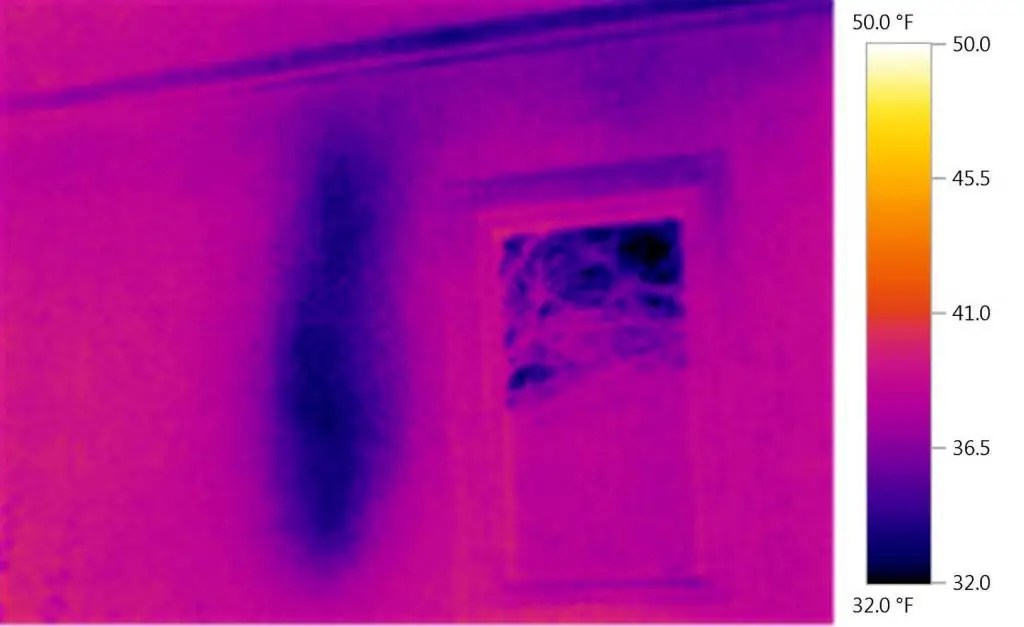

Hőkezelési módszerek

Fontos paraméter a vizsgált minta termikus vagy hőmérsékleti mezőjében bekövetkező változások regisztrálása. A szabályozáshoz mérik a hőmérsékletet és az objektum termikus jellemzőinek különbségeit.

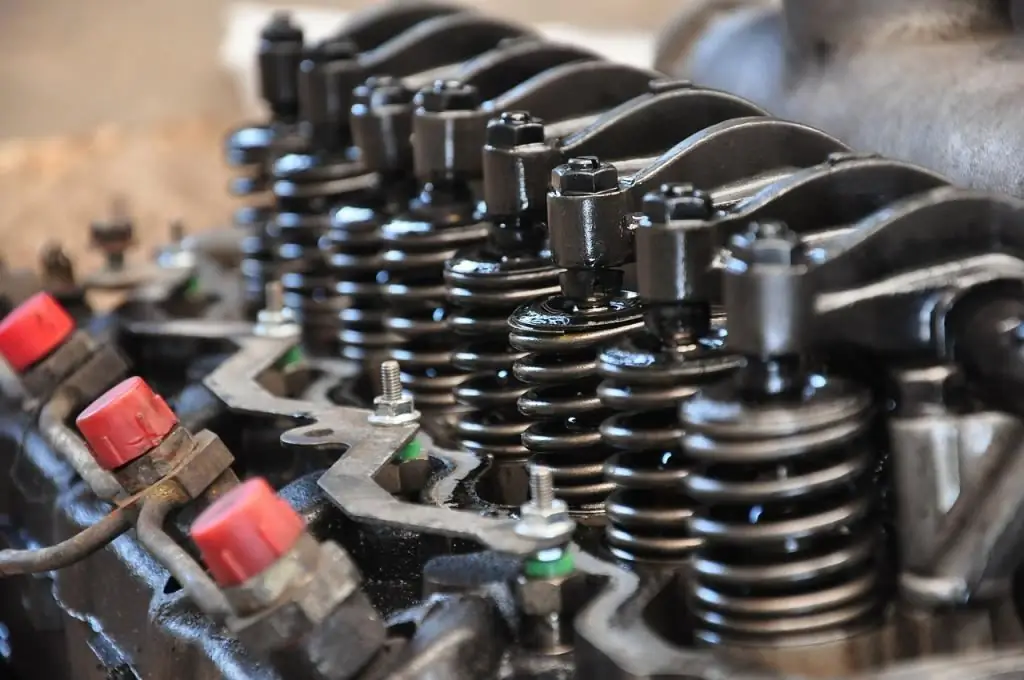

NDT hőnézet lehet passzív vagy aktív. Az első esetben a mintákat nem befolyásolják külső hőforrások, és a hőmérsékleti mezőt a működési mechanizmusnál mérik. Egyes helyeken a hőmérséklet emelkedése vagy csökkenése jelezheti valamilyen hiba jelenlétét, például repedéseket a motorokban. Az aktív hőszabályozással az anyagok vagy termékek felmelegednek vagy lehűlnek, és a hőmérséklet mérése a két ellentétes oldaláról történik.

A pontos és objektív adatok megszerzéséhez a következő elsődleges hősugárzás mérőátalakítókat használják: hőmérők, hőelemek, hőellenállások, félvezető eszközök, elektronikus vákuumkészülékek, piroelektromos elemek. Gyakran használják a termikus mezők mutatóit, amelyeklemezek, paszták, hőérzékeny anyagok filmjei, amelyek bizonyos hőmérsékletek elérésekor megváltoznak. Tehát az olvadó hőjelzők, a színváltó hőindikátorok és a fényporok elkülönítve vannak.

Speciális berendezések használatával a termikus módszerek lehetővé teszik a tárgyak fizikai és geometriai paramétereinek érintkezés nélküli, meglehetősen nagy távolságból történő mérését. Lehetővé teszik a felületükön lévő kémiai és fizikai szennyeződések, érdesség, bevonatok kimutatását is a hőemissziós tényező értékei alapján.

Szivárgásészlelési módszerek

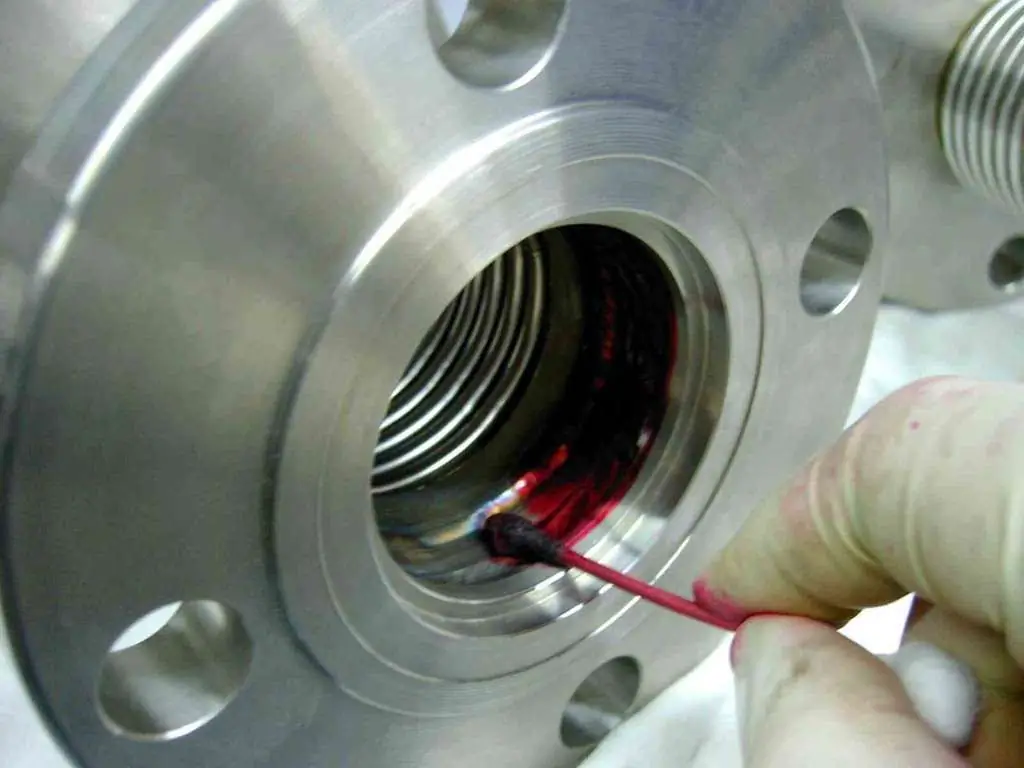

A roncsolásmentes vizsgálatok típusainak fő osztályozása szerint ez a módszer a minták áthatoló folyadékokkal történő vizsgálatára vonatkozik. A szivárgásérzékelés a termékek és szerkezetek hibáit a vizsgált anyagok áthatolásával fedezi fel. Gyakran szivárgás-szabályozásnak nevezik.

Folyadékok, egyes gázok, folyadékok gőzei tesztanyagként szolgálhatnak. E paraméter szerint a szivárgásérzékelő ellenőrzési módszerek folyadékra és gázra oszthatók. A gázok nagyobb érzékenységet biztosítanak, ami azt jelenti, hogy gyakrabban használják őket. A módszer érzékenységét az alkalmazott berendezés is befolyásolja. Ebben az esetben a vákuumtechnika a legjobb megoldás.

A szivárgások észleléséhez speciális eszközökre van szükség, amelyeket szivárgásérzékelőknek neveznek, de bizonyos esetekben nem készülékes szivárgásérzékelési módszerek is megfelelőek. Ennek a módszernek a vezérléséhez a következő szivárgásérzékelőket használják:

- Tömegspektrometria - jellemzi a legnagyobbérzékenysége és sokoldalúsága lehetővé teszi a különböző méretű termékek vizsgálatát. Mindez megmagyarázza széleskörű alkalmazását. De a tömegspektrométer egy nagyon összetett és terjedelmes műszer, amelynek működéséhez vákuum szükséges.

- Halogén, amelynek hatása az alkálifém-kationok kibocsátásának meredek növekedésén alapul, ha a vizsgált anyagban halogénatomok jelennek meg.

- Buborék - a szivárgásból felszabaduló tesztgáz-buborékok észlelésén alapul egy ellenőrzött tárgy gáznyomás-tesztje során, folyadékkal a felületére vagy tartályba merítve. Ez egy meglehetősen egyszerű módszer, amely nem igényel bonyolult műszereket és speciális gázokat, de nagy érzékenységet biztosít.

- Manometrikus - lehetővé teszi a vizsgált tárgy tömítettségének értékelését a tesztgázok nyomását mérő nyomásmérőkkel.

Elektromos módszerek

Ez a fajta roncsolásmentes vizsgálat a GOST R 56542-2015 szerint a vezérelt tárgyra ható vagy az objektumban külső behatás miatt keletkező elektromos tér (vagy áram) paramétereinek elemzésén alapul.

Informatív paraméterek ebben az esetben - elektromos kapacitás vagy potenciál. A dielektrikumok vagy félvezetők szabályozására kapacitív módszert alkalmaznak. Lehetővé teszi a műanyagok és félvezetők kémiai összetételének elemzését, a folytonossági zavarok észlelését, valamint az ömlesztett anyagok nedvességtartalmának értékelését.

A vezetők vezérlése az elektromos potenciál módszerével történik. Ebben az esetben a vezetőréteg vastagsága, a folytonossági zavarok jelenlétea vezető felületének közelében egy adott területen a potenciálesés mérésével szabályozható.

Örvényáramos módszer

Van egy másik neve is - az örvényáram módszer. Ez a tekercs elektromágneses terének hatásában bekövetkezett változásokon alapul, és örvényáram-mezőt e tekercs indukál egy ellenőrzött tárgyban. Alkalmas mágneses és nem mágneses alkatrészek és félkész termékek felületi hibáinak kimutatására. Azt is lehetővé teszi, hogy repedéseket találjon a különféle konfigurációjú termékeken.

Az örvényáramos módszer értéke, hogy sem a páratartalom, sem a nyomás, sem a környezetszennyezés, sem a radioaktív sugárzás, sőt a tárgy nem vezető anyaggal való szennyeződése gyakorlatilag nincs hatással a mérőjelre. Alkalmazási területei a következők:

- A termékek lineáris méreteinek ellenőrzése (például egy rúd átmérője, csövek, fémlemez vastagság, test falvastagsága).

- Az alkalmazott bevonatok vastagságának mérése (mikrométertől több tíz milliméterig).

- A fémek és ötvözetek összetételének és szerkezetének eltéréseinek meghatározása.

- Mechanikai feszültségértékek meghatározása.

A roncsolásmentes módszerek előnyei és hátrányai

Annak ellenére, hogy mindkét teszttípusnak, a roncsoló és a roncsolásmentesnek megvannak a maga előnyei és hátrányai, a modern gyártási körülmények között ez utóbbinak számos előnye van:

- A teszteket azonnal elvégzik azokon a termékeken, amelyeket munkakörülmények között fognak használni.

- A felmérés bármely valós használatra szánt alkatrészen vagy részegységen elvégezhető, deha az gazdaságilag indokolt. Gyakran még akkor is megtehető, ha a tételt nagy különbségek jellemzik az alkatrészek között.

- Tesztelheti a teljes részt, vagy csak a legveszélyesebb részeit. A lebonyolítás kényelmétől vagy a technológiai feltételektől függően egyidejűleg vagy egymás után is végrehajthatók.

- Ugyanaz az objektum számos roncsolásmentes vizsgálati módszerrel tesztelhető, amelyek mindegyike érzékeny az alkatrész bizonyos tulajdonságaira vagy részeire.

- Működési körülmények között roncsolásmentes módszerek alkalmazhatók az egységen, és nem kell leállítani a működését. Nem okoznak zavart és változást az alkatrészek jellemzőiben.

- A tesztelés lehetővé teszi ugyanazon alkatrészek újraellenőrzését bármely idő elteltével. Ez lehetővé teszi a működési módok és az ebből eredő károsodások és mértékük közötti kapcsolat létrehozását.

- A roncsolásmentes tesztelés lehetővé teszi, hogy a drága anyagokból készült alkatrészek ne sérüljenek meg.

- A vizsgálatokat általában a minták előkezelése nélkül végzik el. Sok elemző eszköz hordozható és gyors, és gyakran automatizált.

- A roncsolásmentes tesztelés költsége alacsonyabb, mint a roncsolásos módszereké.

- A legtöbb módszer gyors, és kevesebb munkaórát igényel. Ilyen módszereket kell alkalmazni minden részlet minőségének meghatározására, ha költségük kisebb, mint egy destruktív felmérés elvégzésének költsége, vagy azzal összehasonlítható.az alkatrészeknek csak kis százaléka a teljes tételben.

A roncsolásmentes vizsgálati módszereknek nincs sok hátránya:

- Általában olyan közvetett tulajdonságokat elemeznek, amelyek működés közben nincsenek közvetlen kapcsolatban az értékekkel. Az eredmények megbízhatósága érdekében közvetett kapcsolatot találunk a kapott adatok és az üzemi megbízhatóság között.

- A legtöbb teszt nem jelzi az objektum élettartamát, hanem csak a pusztulás folyamatát képes követni.

- Az analitikai munka eredményeinek megfejtéséhez és értelmezéséhez ugyanezeket a vizsgálatokat speciális mintákon és speciális körülmények között is el kell végezni. És ha a releváns kapcsolat e tesztek között nem nyilvánvaló és nem bizonyított, akkor előfordulhat, hogy a megfigyelők nem értenek egyet vele.

Elemeztük a roncsolásmentes vizsgálatok típusait, jellemzőit és hátrányait.