Jelenleg az eszterga széles körben ismert. Létrehozásának története a 700-as években kezdődik. Az első modelleket famegmunkáláshoz használták, 3 évszázaddal később pedig egy fémmegmunkáló gépet hoztak létre.

Első említések

A 700-as években olyan egységet hoztak létre, amely részben hasonlít egy modern esztergagépre. Az első sikeres bevezetés története a fa feldolgozásával kezdődik a munkadarab forgatásának módszerével. Az installáció egyetlen része sem volt fémből. Ezért az ilyen eszközök megbízhatósága meglehetősen alacsony.

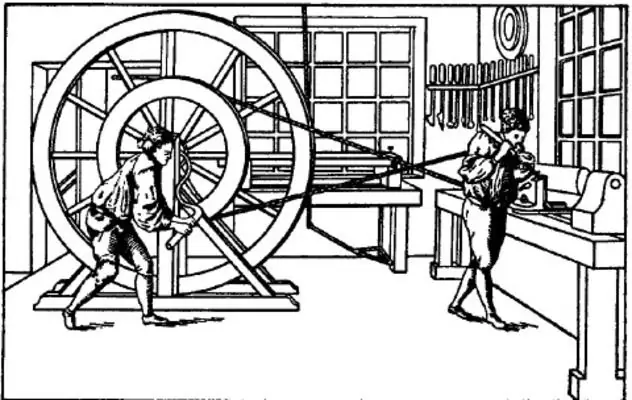

Akkoriban az esztergagép hatásfoka alacsony volt. A megőrzött rajzok és rajzok alapján helyreállították a gyártástörténetet. A munkadarab letekeréséhez 2 erős inasra volt szükség. A kapott termékek pontossága nem nagy.

Információk a telepítésekről, amelyek homályosan emlékeztetnek egy esztergagépre, története Kr.e. 650-ig nyúlik vissza. e. Ezekben a gépekben azonban csak a feldolgozás elve volt közös - a forgatási módszer. A többi csomópont primitív volt. A munkadarab a szó legigazibb értelmében mozgásba lendült. Rabszolgamunkát alkalmaztak.

A 12. században megalkotott modellek már meghajtó hatásúak voltak, és teljes értékű terméket kaphattak. Szerszámtartó azonban még nem volt. Ezért még korai volt a termék nagy pontosságáról beszélni.

Az első modellek készüléke

Egy régi eszterga a munkadarabot a középpontok közé szorította. A forgatást kézzel végezték csak néhány fordulatig. A vágást álló szerszámmal végeztük. Hasonló feldolgozási elv van jelen a modern modellekben is.

A munkadarab forgásának hajtóerejeként a kézművesek állatokat, a termékhez kötéllel kötött nyilakkal ellátott íjat használtak. Egyes kézművesek egyfajta vízimalmot építettek erre a célra. De nem volt jelentős teljesítményjavulás.

Az első esztergagépnek fa részei voltak, és a csomópontok számának növekedésével a készülék megbízhatósága elveszett. A vízi eszközök a javítás bonyolultsága miatt gyorsan elvesztették relevanciájukat. Csak a 14. században jelent meg a legegyszerűbb meghajtó, ami nagyban leegyszerűsítette a feldolgozási folyamatot.

Korai működtetők

Több évszázad telt el az eszterga feltalálásától a legegyszerűbb meghajtó mechanizmus megvalósításáig. Elképzelheti a munkadarab tetején lévő kereten középen rögzített rúd formájában. Az ochepa egyik vége egy kötéllel van megkötve, amelyet a munkadarab köré tekernek. A második lábpedállal rögzíthető.

Ez a mechanizmus sikeresen működött, de nem tudta biztosítani a szükségeseketteljesítmény. A működési elv a rugalmas alakváltozás törvényeire épült. A pedál lenyomásakor a kötél megfeszült, a rúd meggörbült és jelentős igénybevételt szenvedett. Ez utóbbi átkerült a munkadarabra, mozgásba hozva azt.

A termék 1 vagy 2 fordulattal történő elfordítása után a rúd kioldódott és ismét meghajlott. A mester pedállal szabályozta az oche állandó működését, folyamatos forgásra kényszerítve a munkadarabot. Ugyanakkor a kezek a szerszámmal voltak elfoglalva, a fa megmunkálásával.

Ezt a legegyszerűbb mechanizmust a gépek következő változatai örökölték, amelyek már rendelkeztek hajtókarral. A 20. századi mechanikus varrógépek később hasonló meghajtásúak voltak. Esztergagépeken egy hajtókar segítségével egyenletes mozgást értek el egy irányba.

A mester egyenletes mozgásának köszönhetően elkezdte megkapni a megfelelő henger alakú termékeket. Már csak a csomópontok merevsége hiányzott: középpontok, szerszámtartók, hajtómechanizmus. A vágószerszámok tartói fából készültek, ami a feldolgozás során kicsavarodott.

De a felsorolt hiányosságok ellenére lehetővé vált akár gömb alakú alkatrészek gyártása is. A fémmegmunkálás még mindig nehéz folyamat volt. Még a forgatásos lágyötvözetek sem engedtek az igazi esztergálásnak.

Pozitív fejlemény a szerszámgépek tervezésében a sokoldalúság bevezetése a megmunkálásban: különböző átmérőjű és hosszúságú munkadarabokat már egy gépen dolgoztak fel. Ezt állítható tartókkal és középpontokkal érték el. A nagy részletek azonban jelentőseket igényelteka varázsló fizikai költsége a forgatás végrehajtásához.

Sok kézműves alakított át öntöttvasból és más nehéz anyagokból készült lendkereket. A tehetetlenségi és gravitációs erő alkalmazása megkönnyítette a kezelő munkáját. Az ipari méreteket azonban továbbra is nehéz volt elérni.

Fémalkatrészek

A szerszámgépek feltalálóinak fő feladata a csomópontok merevségének növelése volt. A műszaki felújítás kezdete a munkadarabot rögzítő fém középpontok alkalmazása volt. Később már megjelentek az acél alkatrészekből készült fogaskerekek.

A fém alkatrészek lehetővé tették csavarvágó gépek létrehozását. A merevség már elég volt a lágyfémek feldolgozásához. Az egyes egységeket fokozatosan javították:

- üres tartó, később főegységnek hívják - orsó;

- a kúpos ütközők állítható mechanizmusokkal voltak felszerelve a helyzet megváltoztatásához a hossz mentén;

- az esztergamunkát megkönnyítette a fém szerszámtartó feltalálása, de állandó forgácselszívásra volt szükség a termelékenység növeléséhez;

- Az öntöttvas ágy növelte a szerkezet merevségét, ami lehetővé tette jelentős hosszúságú alkatrészek feldolgozását.

A fém csomók bevezetésével nehezebbé válik a munkadarab letekerése. A feltalálók egy teljes értékű meghajtó létrehozásán gondolkodtak, ki akarták küszöbölni az emberi kézi munkát. Az átviteli rendszer segítette a terv megvalósítását. A gőzgépet először munkadarabok forgatására alakították ki. Vízmotor előzte meg.

A vágás mozgásának egyenletességea szerszámot nyél segítségével csigakerék hajtja végre. Ez az alkatrész tisztább felületét eredményezte. A cserélhető blokkok lehetővé tették az univerzális munkavégzést esztergagépen. A gépesített szerkezetek az évszázadok során javultak. De a mai napig a csomópontok működési elve az első találmányokon alapul.

Tudományos feltalálók

Jelenleg eszterga vásárlásakor először a műszaki jellemzőket elemezzük. Ezek biztosítják a fő lehetőségeket a feldolgozásban, méretekben, merevségben, gyártási sebességben. Korábban a csomópontok korszerűsítésével fokozatosan bevezették azokat a paramétereket, amelyek alapján a modelleket összehasonlították egymással.

A gépek osztályozása segített felmérni egy adott gép tökéletességi fokát. Andrej Nartov, a Nagy Péter korabeli hazai feltaláló az összegyűjtött adatok elemzése után frissítette a korábbi modelleket. Az ő agyszüleménye egy igazi gépesített gép volt, amely lehetővé teszi a forgótestek különféle feldolgozását, a szálak vágását.

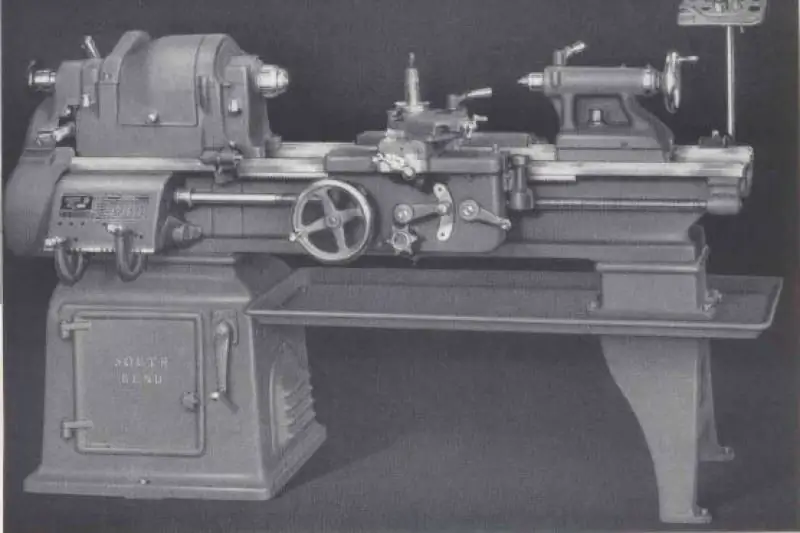

A Nartov tervezésében a mozgatható középpont forgási sebességének megváltoztatásának lehetősége volt. Cserélhető fogaskerekes blokkokat is biztosítottak. A gép és a készülék megjelenése egy modern egyszerű esztergagépre hasonlít, TV3, 4, 6. A modern megmunkálóközpontok hasonló egységekkel rendelkeznek.

A 18. században Andrej Nartov bemutatta a világnak az önjáró féknyerget. A vezérorsó továbbította a szerszám egyenletes mozgását. Henry Maudsley angol feltaláló bemutatta a magáétszázad végére egy fontos csomópont változata. Kialakításában a tengelyek mozgási sebességének változását a vezérorsó eltérő menetemelkedése miatt hajtották végre.

Fő csomók

Az esztergagépek ideálisak 3D alkatrészek esztergálására. Egy modern gép áttekintése tartalmazza a fő alkatrészek paramétereit és jellemzőit:

- Ágy - a fő terhelt elem, a gép kerete. A tartós és kemény ötvözetekből készült, főként perlitet használnak.

- Support - sziget forgó szerszámfejek vagy statikus szerszámok rögzítésére.

- Orsó - munkadarab-tartóként működik. A fő erős forgáscsomó.

- További egységek: golyóscsavarok, csúszótengelyek, kenési mechanizmusok, hűtőfolyadék-ellátás, légtelenítők a munkaterületről, hűtők.

Egy modern eszterga hajtásrendszereket tartalmaz, amelyek kifinomult vezérlőelektronikából és motorból állnak, gyakran szinkronból. A további opciók lehetővé teszik a forgácsok eltávolítását a munkaterületről, a szerszám mérését, nyomás alatti hűtőfolyadékot közvetlenül a vágási területre. A gép mechanikáját egyedileg választják ki a gyártási feladatokhoz, és ettől függ a berendezés költsége is.

A féknyereg csomópontokat tartalmaz a csapágyak elhelyezéséhez, amelyek a golyóscsavarra vannak felszerelve (golyós csavarpár). Ezenkívül a csúszóvezetőkkel érintkező elemek is fel vannak szerelve rá. A modern gépekben a kenés automatikusan történik, a tartályban lévő szint szabályozott.

Az első esztergákban mozgása szerszámot egy személy vitte el, ő választotta meg a mozgás irányát. A modern modellekben minden manipulációt a vezérlő végzi. Több évszázadba telt egy ilyen csomó feltalálása. Az elektronika jelentősen kibővítette a feldolgozási lehetőségeket.

Vezetés

A közelmúltban a CNC fémesztergagépek széles körben elterjedtek - numerikus vezérléssel. A vezérlő vezérli a vágási folyamatot, figyeli a tengelyek helyzetét, kiszámítja a mozgást a beállított paraméterek szerint. A memória a vágás több szakaszát tárolja, egészen a kész alkatrész kilépéséig.

A CNC fémesztergagépek folyamatvizualizációval is rendelkezhetnek, amely segít az írott program ellenőrzésében, mielőtt a szerszám elmozdul. A teljes vágás virtuálisan látható és a kódhibák időben kijavíthatók. A modern elektronika szabályozza a tengelyterhelést. A szoftver legújabb verziói lehetővé teszik a sérült szerszám azonosítását.

A szerszámtartón lévő törött lapkák ellenőrzésének módszere a tengely terhelési görbéjének összehasonlításán alapul normál működés és a vészküszöbérték túllépése esetén. A nyomon követés a programban történik. Az elemzéshez szükséges információkat a hajtásrendszer vagy az értékek digitalizálására alkalmas teljesítményérzékelő biztosítja a vezérlő számára.

Pozícióérzékelők

Az első elektronikával felszerelt gépeken mikrokapcsolókkal ellátott végálláskapcsolók voltak a szélső helyzetek szabályozására. Később kódolókat szereltek fel a propellerre. Jelenleg nagy pontosságú vonalzókat használnak, amelyek néhány mikron játékot képesek mérni.

Kör alakú érzékelőkkel és forgástengelyekkel szerelve. Az orsószerelvény vezérelhető volt. Ez szükséges a hajtott szerszám által végzett marási funkciók megvalósításához. Ez utóbbit gyakran beépítették a toronyba.

A szerszám integritását elektronikus szondák segítségével mérik. Ezenkívül megkönnyítik a rögzítési pontok megtalálását a vágási ciklus elindításához. A szondák meg tudják mérni az alkatrész kapott kontúrjainak geometriáját a feldolgozás után, és automatikusan elvégzik a korrekciókat, amelyeket az újrasimítás tartalmazza.

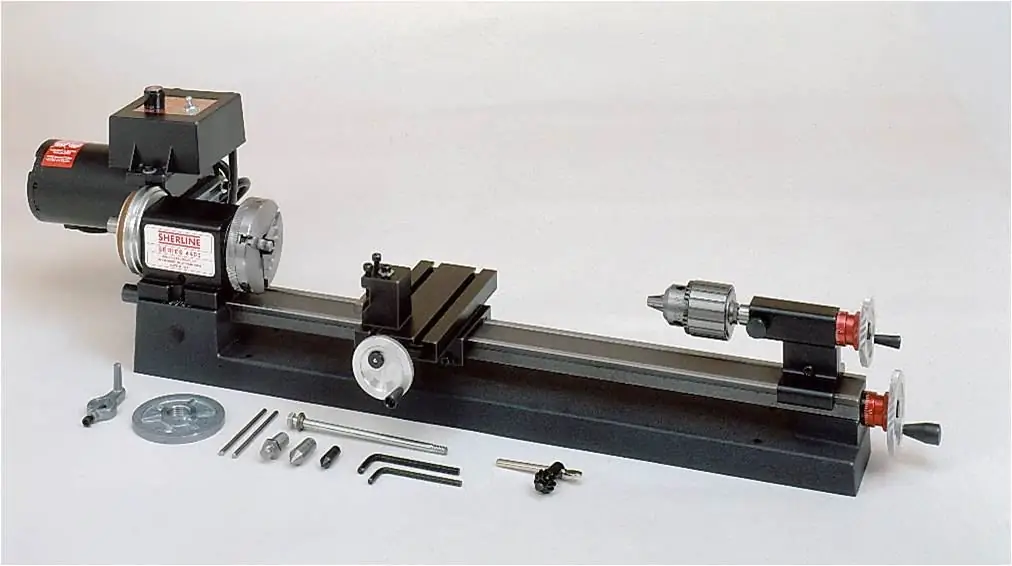

A legegyszerűbb modern modell

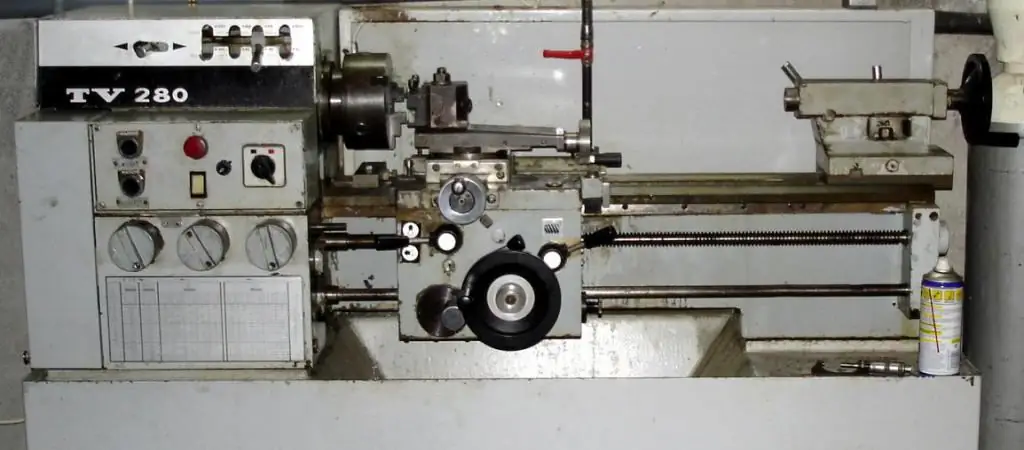

A TV 4 eszterga egy gyakorló modell a legegyszerűbb meghajtó mechanizmussal. Minden vezérlés kézi.

Kilincsek:

- állítsa be a szerszám helyzetét a forgástengelyhez képest;

- állítsa be a befűzés irányát jobbra vagy balra;

- a fő meghajtó sebességének módosítására szolgál;

- határozza meg a menetemelkedést;

- tartalmazza a szerszám hosszirányú mozgását;

- felelős a csomópontok rögzítéséért: a farokszár és a tollszárak, a fejek metszőfogakkal.

A lendkerekek mozgatják a csomópontokat:

- tailstock toll;

- hosszirányú kocsi.

A kialakítás világítási áramkört biztosít a munkaterülethez. A védőernyő formájú biztonsági képernyő védi a dolgozókat a forgácsoktól. A gép kialakítása kompakt, így tantermekben, kiszolgáló helyiségekben is használható.

A TV4 csavarvágó eszterga egy egyszerűszerkezetek, ahol a teljes értékű fémmegmunkáló szerkezet minden szükséges alkatrésze biztosított. Az orsót egy sebességváltón keresztül hajtják meg. A szerszám mechanikus előtolású, csavarpárral meghajtott tartóra van felszerelve.

Méretek

Az orsót aszinkron motor hajtja. A munkadarab maximális mérete a következő átmérőben lehet:

- legfeljebb 125 mm a féknyereg feletti megmunkálásnál;

- legfeljebb 200 mm, ha a megmunkálást az ágy felett végzik.

A középen befogott munkadarab hossza nem haladja meg a 350 mm-t. Az összeszerelt gép tömege 280 kg, a maximális orsófordulatszám 710 ford./perc. Ez a forgási sebesség a simítás szempontjából meghatározó. Az áramellátás 220 V-os hálózatról történik 50 Hz-es frekvenciával.

A modell jellemzői

A TV4 gép hajtóműve ékszíj-áttétellel csatlakozik az orsómotorhoz. Az orsón a forgást a dobozból fogaskerekek sorozata továbbítja. A munkadarab forgásiránya könnyen megváltoztatható a főmotor fokozatosításával.

A gitár a forgás átvitelére szolgál az orsóról a féknyeregre. 3 előtolási sebesség kapcsolására van lehetőség. Ennek megfelelően három különböző típusú metrikus szálat vágnak le. A vezérorsó egyenletes és egyenletes mozgást biztosít.

A fogantyúk beállítják a fejléc propellerpárjának forgásirányát. A fogantyúk az előtolási sebességet is beállítják. A féknyereg csak hosszirányban mozog. A szerelvényeket a gépi előírásoknak megfelelően kézzel kell kenni. A fogaskerekek viszont abból a fürdőből veszik fel a zsírt, amelyben dolgoznak.

A gépenkézi munkavégzés képessége. Ehhez a lendkerekeket használják. A fogasléc és a fogaskerék illeszkedik a fogasléchez és a fogaskerékhez. Ez utóbbi a kerethez van csavarozva. Ez a kialakítás lehetővé teszi a gép kézi vezérlését, ha szükséges. Hasonló kézikerékkel mozgatják a faroktollat.